Типы аппаратов по методу юстировки (выравнивания) оптических волокон: сведение по сердцевине (PAS), активные V-образные канавки, сведение по оболочке

Краткое вступление

В этой статье мы подробно рассмотрим одну из главных характеристик сварочного аппарата для оптоволокна - метод юстировки оптических волокон (также используют термины: сведение или выравнивание волокон). Почему эта характеристика так важна? Потому что она определяет класс сварочного аппарата и существенно влияет на его стоимость и на качество получаемого сварного соединения.

В подавляющем большинстве современных моделей любых производителей используется один из трёх методов выравнивания волокон: точное выравнивание по сердцевине (технология PAS), более простое выравнивание движущимися V-образными канавками и самый простой метод - сведение волокон по оболочке с помощью фиксированных V-образных канавок. Ранее применялось ещё несколько методов выравнивания (например, LID и др.), но в современных моделях они практически не используются. Итак, давайте подробно в этом разберёмся.

Оптическая система распознавания волокон

Для того, чтобы выполнить выравнивание и сварку волокон, аппарату необходимо получить их изображение. Ведь именно по изображению аппарат определяет типы волокон, выполняет их сведение, регулирует параметры дуги во время сварки и оценивает потери полученного сварного соединения.

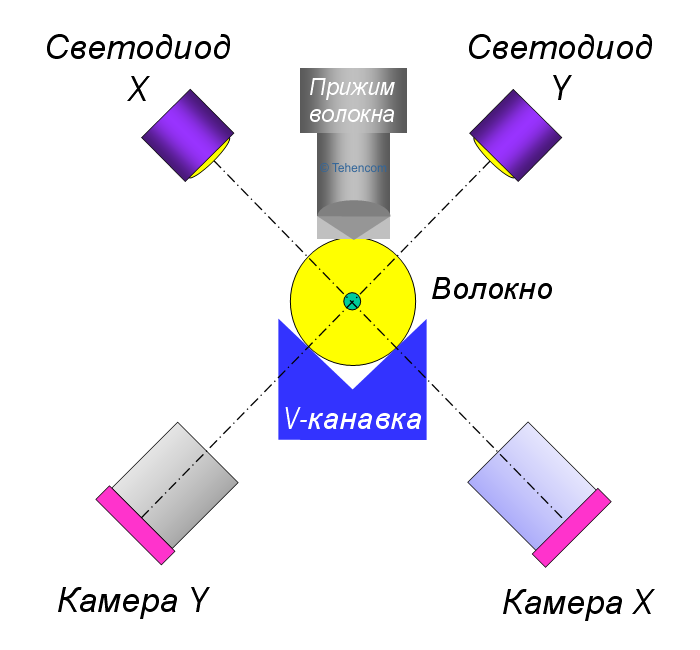

На рисунке ниже показана упрощённая схема оптической системы распознавания волокон большинства современных аппаратов (её также называют "Оптический путь аппарата"). Разберитесь в том, как она функционирует, так как это понадобится для понимания различий между аппаратами, а также для любой практической работы по сварке волокон.

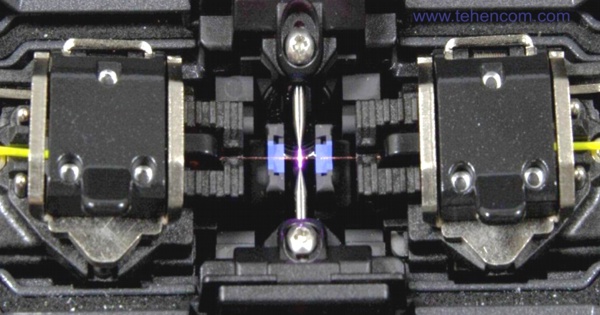

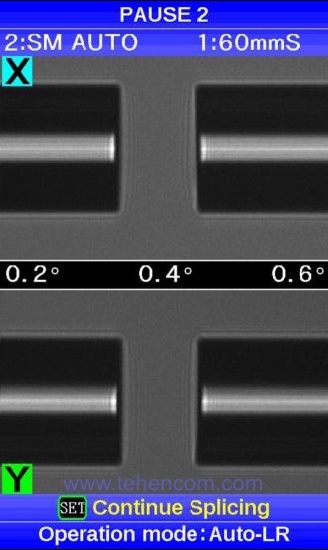

Два волокна (левое и правое) размещаются в V-образных канавках и фиксируются сверху двумя прижимами. Волокна просвечиваются двумя светодиодами, расположенными над волокнами под углом 90°. Свет, проходя сквозь волокна, формирует их изображение на двух камерах (X и Y), которые находятся ниже уровня волокон и ориентированы также под углом 90°. Анализируя оба изображения, аппарат получает всю информацию, необходимую ему для работы. На этой фотографии показано, как это выглядит в реальности на экране сварочного аппарата Fujikura 80S. В верхней части экрана располагается изображение левого и правого волокон, полученное X-камерой, а в нижней части экрана изображение тех же волокон в перпендикулярной проекции, полученное Y-камерой.

Такой метод получения изображений волокон используется во всех аппаратах текущей линейки Fujikura (модели 80S, 62S, 22S, 12S и др.), а также во многих моделях других производителей. В старых моделях аппаратов использовался более сложный способ, при котором свет от светодиодов сначала направлялся на два зеркала и, отразившись от них, проходил сквозь волокна. Независимо от того, как просвечиваются волокна (напрямую светодиодами или через зеркала) на камерах всегда формируется два изображения, которые представляют собой две проекции волокон, расположенные под углом 90°. А теперь, когда мы разобрались как аппарат "видит" волокна, перейдём к рассмотрению трёх методов с помощью которых волокна сводятся.

Сведение волокон по оболочке с помощью фиксированных V-образных канавок

Первый и самый простой метод - это сведение оптических волокон по оболочке с помощью фиксированных V-образных канавок. Этот метод используется в недорогих и компактных аппаратах, предназначенных для сварки сетей доступа, PON, FTTx и СКС. Типичный представитель: модель Fujikura 12S. В таких аппаратах волокна укладываются в две неподвижные V-образные канавки, геометрические размеры и форма которых обеспечивают очень точную центровку волокон по отношению друг к другу. На этой фотографии показано два оптических волокна, уложенные в синие V-образные канавки модели Fujikura 12S.

Во время сварки, концы волокон расплавляются дуговым разрядом и сводятся вместе в одно целое. Когда дуга аппарата отключается, расплавленное стекло остывает и за счёт сил поверхностного натяжения происходит дополнительное самовыравнивание волокон.

Главное достоинство аппаратов с юстировкой при помощи фиксированных V-образных канавок - это простота конструкции. В таких аппаратах используется всего два мотора, которые просто сводят волокна друг к другу в точку сварки. Поскольку конструкция не сложная, аппараты имеют компактные размеры, низкую стоимость и повышенную надёжность. Типичные потери на сварном соединении двух одномодовых волокон составляют 0,05 дБ, что полностью подходит для строительства любой сети доступа.

Однако простота конструкции имеет и обратную сторону. Поскольку V-образные канавки зафиксированы, их загрязнение нарушает центровку волокон. Поэтому такие аппараты надо содержать в чистоте и периодически протирать спиртом V-образные канавки и прижимы волокон.

Вторая особенность: если оптические волокна имеют изгиб (например, из-за длительного хранения в согнутом состоянии) либо если волокна плохого качества и их сердцевина располагается не совсем в центре (есть эксцентриситет сердцевины по отношению к оболочке), то потери на сварке увеличатся, так как аппарат не сможет подровнять одно волокно по отношению к другому.

Третья особенность: у камер таких аппаратов фиксированный фокус (подробнее о системе фокусировки смотрите ниже). Следовательно, точность оценки потерь, которые получились на сварке, не такая высокая, как у аппаратов с изменяемой фокусировкой камер.

Сведение волокон с помощью активных (движущихся) V-образных канавок

У таких аппаратов также фиксированное фокусное расстояние, но зато V-образные канавки могут двигаться в двух плоскостях. Это значит, что аппараты более устойчивы к загрязнениям и неидеальности геометрических размеров самих волокон. В англоязычной документации такой метод выравния называется Active V-Groove.

Конструкция аппаратов сложнее, чем у предыдущей категории, а стоимость примерно в 1,5 раза выше. Для перемещения V-образных канавок используются два дополнительных мотора, что слегка увеличивает размер. Всего в системе сведения волокон таких аппаратов используется 4 мотора: два для движения волокон навстречу друг к другу и два для сведения волокон в плоскостях X и Y.Типичный представитель этой категории: модель Fujikura 22S. На этой фотографии показаны активные V-образные канавки этой модели (два элемента синего цвета в центре фотографии).

Аппараты со сведением волокон с помощью активных (движущихся) V-образных канавок идеально подходят для любых оптоволоконных сетей масштаба города. Типичные потери на сварном соединении двух одномодовых волокон составляют всего 0,03 дБ. Эти аппараты занимают промежуточное положение между простыми моделями с фиксированными канавками и топовыми моделями с точным сведение по сердцевине.

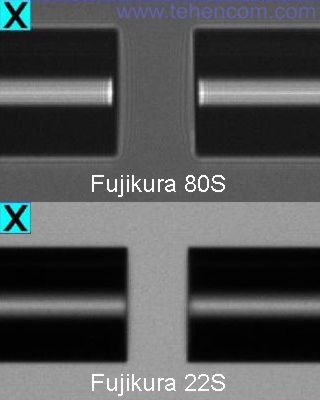

Главное их отличие от топовых моделей, таких как Fujikura 80S и Fujikura 62S, это фиксированное фокусное расстояние камер. Камеры "смотрят" на центр волокна из-за чего изображение сердцевины одномодового волокна получается тонким и не таким детализированным как у старших моделей. Поэтому, точность сведения волокон и точность оценки потерь, которые получились на сварке, не такая высокая.

Наглядно увидеть разницу можно на фотографии ниже. В верхней части этой фотографии показано изображение пары одномодовых волокон, полученное с помощью старшей модели Fujikura 80S, а в нижней части фотографии показано изображение этой же пары одномодовых волокон, полученное с помощью модели с фиксированным фокусным расстоянием камер Fujikura 22S. Обратите внимание, что изображение волокон в верхней части фотографии более чёткое и детальное.

В целом, аппараты, которые сводят волокна с помощью активных (движущихся) V-образных канавок представляют собой отличный компромисс между стоимостью и характеристиками. Но если Вам необходимы максимальные характеристики, то выбирайте один из сварочных аппаратов с точным выравнивание по сердцевине и изменяемым фокусным расстоянием (технология PAS). Далее мы подробно про них расскажем.

Точное сведение волокон по сердцевине (технология PAS)

Самыми совершенными с технической точки зрения являются аппараты, в которых реализована технология точного сведения оптических волокон по сердцевине с использованием профиля их яркости PAS (сокращение от Profile Alignment System). В этих аппаратах используется два дополнительных мотора для перемещения камер X и Y, что позволяет менять плоскость их фокусировки. Всего в системе сведения волокон таких аппаратов используется 6 моторов: два для движения волокон навстречу друг к другу, два для сведения волокон в плоскостях X и Y и два для изменения фокусного расстояния камер X и Y.

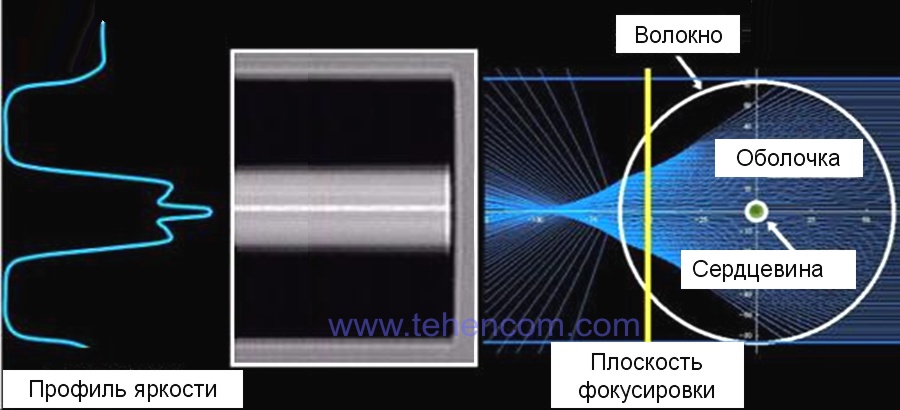

Использование профиля яркости оптических волокон для их взаимного выравнивания хорошо показано на этом рисунке. В его правой части изображено поперечное сечение одномодового волокна с сердцевиной в центре. Параллельные лучи света поступают от светодиода и, проходя сквозь волокно, преломляются, поскольку стеклянное волокно обладает свойствами линзы. Жёлтая вертикальная линия на рисунке - это плоскость фокусировки видеокамеры аппарата. Как видите, плоскость фокусировки проходит не через сердцевину волокна, как у более простых моделей, а ближе к краю волокна. Это даёт увеличенное изображение сердцевины и тонкую полоску повышенной яркости, которая появляется в самом центре за счёт наложения световых лучей. Микропроцессор сварочного аппарата, анализируя такое изображение, может очень точно определить положение сердцевины волокна, а также другие его характеристики, например тип волокна: одномод, многомод, со смещённой дисперсией, нечувствительное к изгибам и др.

Если Вы варите не только одномодовые (G.652) и многомодовые (G.651) волокна, но и другие типы, например нечувствительные к изгибам (G.657) или магистральные (G.653 и G.655), то желательно использовать сварочные аппараты, которые могут анализировать профиль яркости. Это обусловлено двумя причинами. Первая причина - это самое высокое качество сварки. Для японских аппаратов типичные потери на сварном соединении двух одномодовых волокон нормируются на уровне 0,02 дБ, а в реальности около 0,01 дБ. Такую сварку даже нельзя увидеть с помощью рефлектометра. Вторая причина - каждый тип волокна обладает уникальным профилем яркости. Профили яркости для волокон всех стандартов хранятся в памяти аппарата и в процессе распознавания волокон, аппарат может точно определить их тип и подобрать оптимальную программу сварки.

На этой фотографии показан экран сварочного аппарата Fujikura 80S, в который установлено два разных волокна: слева нечувствительные к изгибам (G.657), а справа обычный одномод. Как видите, изображения волокон отличаются (на левом волокне есть горизонтальные полоски) и по деталям этих изображений аппарат корректно определил их типы (BIF и SM).

Весь процесс точного сведения волокон по сердцевине и их сварки в режиме "Полный автомат" показан в этом коротком видео. Первая часть видео (17 секунд) воспроизводится на полной скорости, а во второй части показана та же сварка, но с замедлением в 5 раз и пошаговыми комментариями, чтобы Вы могли хорошо рассмотреть все этапы: 1 - очищающая дуга, 2 - предварительное сведение волокон, 3 - изменение фокуса для анализа профиля яркости волокон, 4 - определение типа волокон, 5 - точное сведение волокон на доли микрометра (практически не заметно), 6 - основная дуга, 7 - оценка потерь.

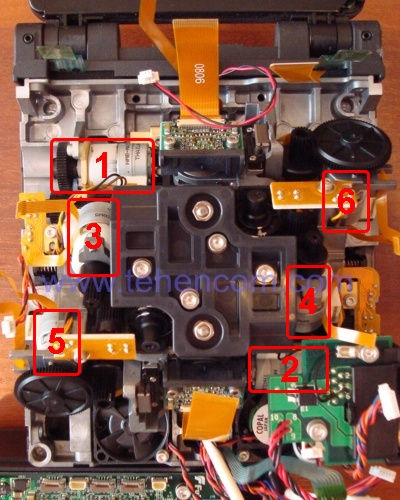

В теории точное сведение волокон по сердцевине с применением технологии PAS выглядит просто. Но не зря сварочные аппараты этой категории считаются самыми продвинутыми и дорогими. Посмотрите на эти фотографии, на них хорошо видно техническую сложность реализации. Слева показан разобранный аппарат Fujikura FSM-60S, который является предшественником современного флагмана Fujikura 80S. А справа его верхняя часть в перевёрнутом положении. На правой фотографии выделены 6 моторов, которые отвечают за движение волокон друг к другу (1, 2), выравнивание волокон в плоскостях X и Y (3, 4) и за изменение фокусного расстояния двух камер аппарата (5, 6).

Микропроцессорная плата (внизу) и модуль фокусировки и сведения волокон Fujikura FSM-60S |

Модуль фокусировки и сведения волокон сварочного аппарата Fujikura FSM-60S |

Теперь, когда мы подробно рассмотрели особенности и различия трёх основных методов юстировки оптических волокон, давайте обобщим эту информацию, чтобы хорошо понимать аппарат какого типа оптимально подходит для конкретной задачи.

Обобщение информации по типам аппаратов

Аппараты с точным выравниванием по сердцевине (по технологии PAS) подходят для строительства и обслуживания любых типов современных оптических сетей, как городских, так и междугородних. Они быстро и с минимальными потерями сваривают любые типы волокон: одномодовые (G.652), многомодовые (G.651), нечувствительные к изгибам (G.657) и магистральные (DSF G.653 и NZDSF G.655). Типичные представители этой категории: Fujikura 80S и Fujikura 62S.

Аппараты с выравниванием волокон при помощи движущихся V-образных канавок могут сводить волокна в трёх плоскостях, но не могут менять плоскость фокусировки своих камер, поэтому качество сварки у них немного ниже. Эти аппараты позиционируются как оптимальное решение для любых сетей масштаба города. Типичный представитель этой категории: Fujikura 22S.

Аппараты с выравниванием волокон по оболочке при помощи фиксированных V-образных канавок являются самыми простыми с технической точки зрения. Они просто точно сводят два волокна в точку сварки. Эти аппараты позиционируются как оптимальное решение для сетей доступа, сетей PON, СКС и подобных, где количество сварок в одном линке (от передатчика до приёмника) невелико (обычно менее 10). Типичный представитель этой категории: Fujikura 12S.

Дополнительная информация по этой теме

На этой странице подробно описаны основные методы юстировки (выравнивания) оптических волокон, которые используются в современных аппаратах для сварки оптоволокна большинства производителей. Этот материал поможет Вам лучше разбираться в конструкции различных аппаратов и принципах их работы.

Чтобы узнать больше про износ электродов и максимальное количество сварок, посмотрите эту статью. А чтобы ознакомиться с полным перечнем моделей японской компании Fujikura, переходите на главную страницу сварочных аппаратов для оптоволокна.

Если Вам необходима подробная информация по ценам или техническая консультация по выбору оптимального сварочного аппарата для Вашей задачи, просто позвоните нам или напишите нам по E-mail и мы с радостью ответим на Ваши вопросы.